聚氯乙烯(PVC)由于分子链上存在叔碳原子,烯丙基氯原子等不稳定氯原子,受热时容易分解。为..PVC配混料具有良好的性能和赋予PVC制品合宜的使用性能,就必须在PVC配混料中加入热稳定剂。因此,如何恰当地评价热稳定剂的热稳定性能,是PVC的原材料行业、加工制造行业及制品使用行业共同关心的问题。

一、热稳定性能的评价分类

从使用要求看,热稳定性能可分为初期热稳定性、长期热稳定性和残余热稳定性。初期热稳定性称为初期变色性,或称颜色保持稳定性,它是..在任一生产周期内,同一PVC制品从始至终的颜色稳定性,以及不同生产周期间,该制品的色差保持在可允许范围内的热稳定性,长期热稳定性则是..在生产过程中,因某些偶然故障造成生产不能顺利进行,导致PVC物料虽已分解变色,但不致于停机清理模具或螺杆的热稳定性。而所谓残余热稳定性,则是满足制品在受热下的使用要求的稳定性,也就是说,当PVC制成品作为试样时,对其所评价的热稳定性就是残余热稳定性。

从测试方法看,热稳定性能可分为静态热稳定性和动态热稳定性。静态热稳定性是指在只有热或在只有热和空气的共同作用下,热稳定剂阻止PVC热分解的能力。动态热稳定性是指在热、空气和剪切力的共同作用下,热稳定剂抵抗PVC热分解的能力。

二、热稳定性能评价

1.1 静态热稳定性

根据PVC热分解导致物料颜色变化或释放出氯化氢的特征,建立了变色法和脱氯化氢法两种评价方法。

测定变色法的国家标准是GB/T9349—2002《聚氯乙烯、相关含氯均聚物和共聚物及其共混物热稳定性的测试变色方法》。此标准采用规定厚度的薄片样品,在规定的温度条件下暴露不同时间的颜色变化来评价热稳定性。此标准包含油浴法和烘箱法两种测试方法,以烘箱法较为常用。

与烘箱法相对应的有ASTMD 2115—04《聚氯乙烯混合物烘箱热稳定性标准操作》。

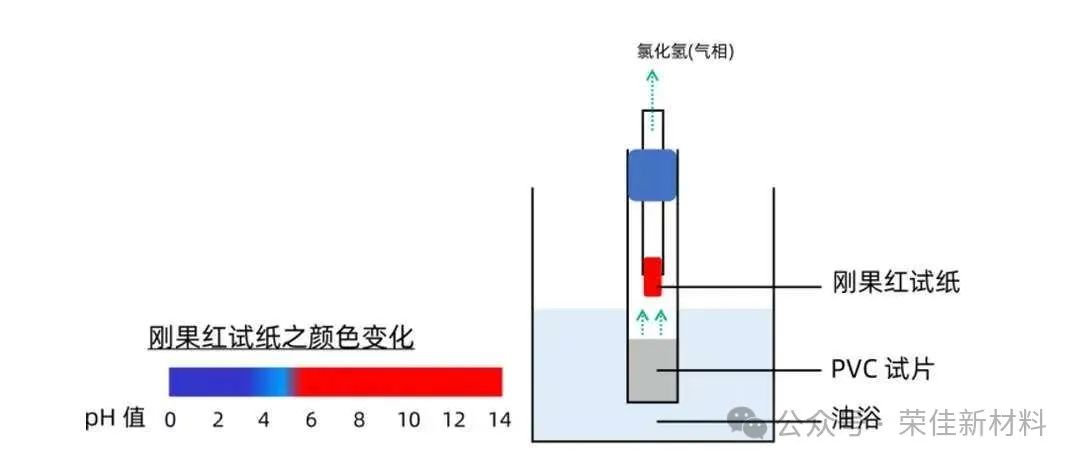

脱氯化氢法的国家标准是GB/T2917.1—2002《以氯乙烯均聚物和共聚物为主的共混物及制品在高温时放出氯化氢和任何其他酸性产物的测定 刚果红法》。主要用于测残余热稳定性。

1.2 动态热稳定性

PVC在加工过程中除受热的作用外,还要经受螺杆与料筒、辊筒与辊筒以及物料通过口模或喷嘴等情况下的剪切作用,因此,动态热稳定性是热稳定剂..重要的性能。评价动态热稳定性的方法主要有双辊塑炼法、转矩流变仪法和多次挤出法。

双辊塑炼法、转矩流变仪法和多次挤出法都还没有国家标准,转矩流变仪法的相关标准有ASTM D2538—02《使用转矩流变仪对聚氯乙烯(PVC)配混料熔化的标准操作》,该标准包括熔化试验、热稳定性试验、颜色保持稳定性试验和剪切稳定性试验四部分。

1.3 残余热稳定性

PVC配混料除了要....次加工过程顺利完成外,往往还需经受回收再生等多次加工过程,有些PVC制品需长时间工作在较高温度下,因此,必须有足够的残余热稳定性。

总而言之,所有的热稳定性评价方法都可以用来评价残余热稳定性。也就是说,当以PVC制成品作为试样时,对其所评价的热稳定性就是残余热稳定性。..常用的评价残余热稳定性的方法是刚果红法。

刚果红法:通过一定粒度的试料在规定的温度下使刚果红试纸颜色由红变蓝所需要的时间来评价热稳定性。此方法适用于以PVC为主要成分的共混物及制品,不适用于在干混下形成的混合物。电缆工业常用此类方法评价电线电缆使用PVC绝缘层料和护层料的热稳定性,并作为电线电缆使用温度级别的主要依据。

评价残余热稳定性的国家标准还有GB/T2951.7—1997《电缆绝缘和护套材料通用试验方法第3部分:聚氯乙烯混合料专用试验方法》第二节:失重试验—热稳定性试验。

2、静态热稳定性试验

2.1 试验..的选定

从以上介绍可以看出,现有的相关标准都是针对PVC及其共聚物的共混物和制品的,也就是说,还没有直接对热稳定剂的热稳定性能评价的方法,而只有按选定的..将热稳定剂加入PVC配混料中加以评价。因此,选定..是进行热稳定性能评价的基础。

我们作静态热稳定性评价测试(烘箱变色法)的试验..和操作条件是:

2.2 软制品(电线电缆料):

PVC(SG-3型)80g;轻钙30g;DOP(邻苯二甲酸二辛酯)30g;硬脂酸0.2g;PE蜡0.2g,热稳定剂2.5g。

炼塑操作条件:双辊筒炼塑机筒温度155℃,机筒间隙距离1.0±0.1mm,炼塑时间为4min。然后将炼塑好的薄片剪成60×20mm的条片放置不锈钢盘中(一盘中全部样片为一组),将盘放置热老化烘箱内转盘上,于185℃烘片,每10min取一盘样片剪成20×15mm的小片贴片列表观察比较,直到样片全部变黑为止。

硬质品烘箱法试验的..条件:

PVC(SG-5型)80g;轻钙8g;CPE(氯化聚乙烯)6.5g;钛白粉4g;ACR(苯乙烯)1.2g;GMS(单甘酯)0.3g;PE蜡0.2g;热稳定剂4g。

炼塑操作条件:双辊筒炼塑机筒温度175℃,机筒间隙距离1.0mm,炼塑时间为3min。热老化烘片操作与软片相同。

2.3 刚果红试验条件:

将2.2中炼塑好的软片,剪成2×2mm的小颗粒装于Φ15×180mm的玻璃试管中,试管中装料100mm高度(约6g),试管口插上带刚果红试纸的软木塞,刚果红试纸捆扎在用作放空的Φ2mm小玻璃管上,试纸距试料距离为100mm,将一组待测试样管同时插进事先升温到200℃的恒温油浴中,观察每个试管中刚果红试纸由红变蓝的过程和时间,试纸基本变蓝时间为该试料(由不同的热稳定剂加工出来的)的刚果红试验热稳定时间。

3、动态热稳定性试验,转矩流变仪法

3.1 转矩流变仪

RM—200型转矩流变仪是由测控主机、混炼器平台、挤塑机平台、计算机及打印机等以及支持软件组成。测控主机与功能单元组合,构成不同的测量系统。

3.2 转矩流变仪法

转矩流变仪法的主要影响参数是温度、转速和加料量。混合器中样品正确的质量是试验曲线可重复的关键。

加料量=混合器腔体有效容积×物料比重

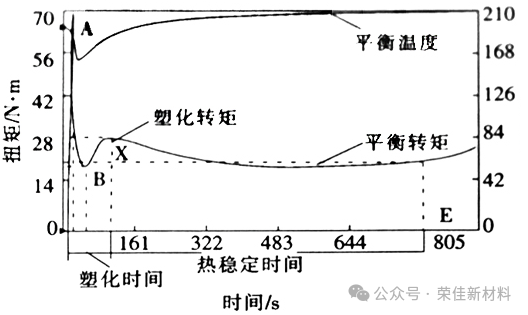

典型的转矩流变曲线如图:

上方的曲线为温度曲线,下方的曲线为转矩曲线。转矩流变曲线中的..个峰为加料峰,第二个峰为熔合峰,所对应的为熔合扭矩或者塑化扭矩,从加料峰到熔合峰所经历的时间为熔合时间或塑化时间。熔合峰之后,转矩下降并呈现一基本平稳段,所对应的转矩称为熔体转矩,也称平衡扭矩。随着试验的继续,PVC发生分解,此时曲线急速上升,混合物的长期热稳定性评定就是根据从熔合峰到熔体开始分解点所经历的时间。另外,从熔合峰开始,每隔一规定时间间隔,例如2分钟、3分钟或5分钟,取出一定量的样品,比较其颜色的变化,则可评价混合物的颜色保持稳定性,即初期热稳定性。

3.3 PVC塑料加工性能的评价

有关..总结了评价悬浮法PVC树脂混合物加工性能的标准,归纳如下:

(1) 耐热性好,既能耐长期高温又要有很好的初期色相;

(2) 较低的塑化扭矩及塑化温度;

(3) 较低的熔体扭矩(即平衡扭矩);

(4) 适当的塑化速度(即塑化时间)。

这里重点说明第四点。

PVC塑料加工要求内外润滑作用平衡(即润滑平衡),这里提出的适当的塑化时间,适当的熔体流动性是润滑平衡的核心内容。较适当的熔体流动性及适当的塑化时间就是指转矩流变曲线图中的适当的塑化时间及塑化扭矩。这样就对比较抽象的润滑平衡给出了明确定量的含义,在试验中可以通过试验定量地找到适合特定的加工设备及工艺的润滑平衡体系,使PVC加工..中..难的问题(也是凭实践经验确定内外润滑剂添加量的问题)变成了只要会操作转矩流变仪并会分析试验结果的刚接触PVC加工的初学者能很快地找到特定的加工设备及工艺所需要的特定的内外润滑平衡体系,即内外润滑剂的添加量。

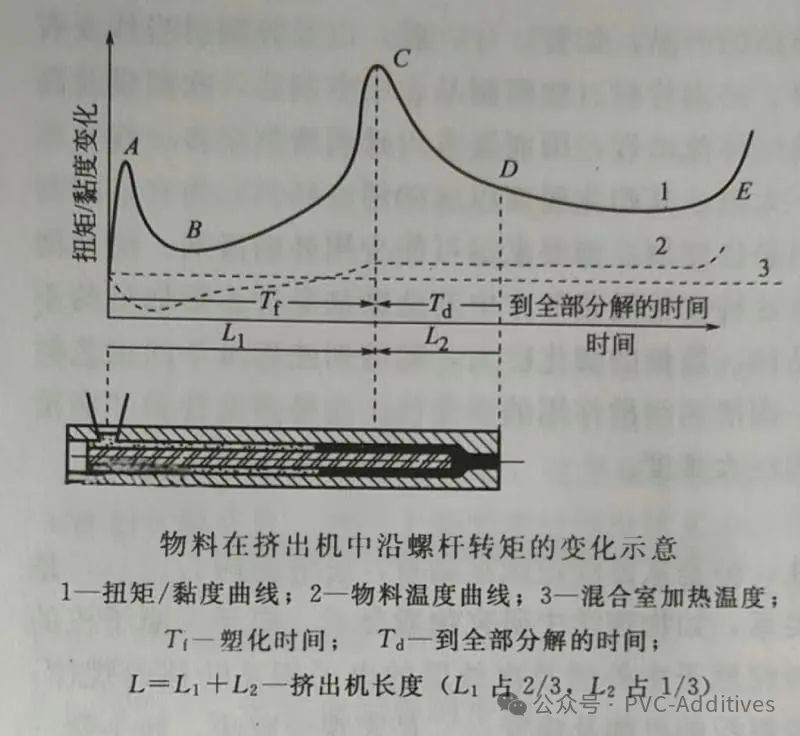

用转矩流变仪及挤出机对PVC树脂混合物的塑化行为作对比试验研究。结果发现,凡是能正常生产出质量满意的PVC产品的润滑体系,在流变仪曲线图中的塑化扭矩及塑化时间都是在挤出机的2/3处附近,如图

这样的润滑体系定义为内外润滑作用平衡体系,简称润滑平衡体系。所以润滑平衡体系必定是能正常生产品质优良PVC制品的体系。而上述的对比试验则是润滑平衡的理论基础,也是它的试验基础,反过来亦可以定量地确定:只要扭矩流变曲线中塑化扭矩及塑化时间对应挤出机2/3处附近的润滑体系就是润滑平衡体系。但是塑料加工设备及工艺具有多样性,如:压延工艺、注塑工艺、挤出工艺,螺杆有长短之分,单螺杆、双螺杆之分,剪切力也有很大的区别,这就造成润滑平衡的多样性。所以这里也只能用适当的塑化扭矩及塑化时间来形容,然后通过试验来具体确定符合特定的加工设备及工艺特点的塑化时间及塑化扭矩的数值。“适当”两字的含义有二。

(1)塑化程度的适当

转矩流变曲线中的塑化扭矩及塑化时间处的PVC混合物的塑化程度中恰好相当于挤出机2/3处附近PVC树脂混合物的塑化程度。大家知道挤出机一般分为三段:加料段、塑化段、计量段(又称均化段)。挤出机2/3处附近正好是塑化段末端与计量段开始处的位置。该处PVC树脂混合物的塑化情况是:其塑化过程基本完成,但尚未完全完成,均化作用即将开始。而一般PVC制品的塑化程度均控制在65%左右,根据上述分析,挤出机2/3处的塑化程度可能是尚未达到65%,但也不会相差太远。而转矩流变曲线图中塑化扭矩与平衡扭矩(即100%塑化扭矩)也不远,只有几十秒钟,以此来推断:塑化扭矩处PVC树脂混合物的塑化程度亦与挤出机2/3处附近相当。

(2)塑化时间值及塑化扭矩值的“适当”

由于塑料加工设备及工艺不同,其剪切力及树脂受热的时间和温度也不同, 因此合理的或理想的塑化时间也不相同。PVC树脂混合物不能过早塑化,过早塑化了的PVC树脂混合物接受更长时间的高温及强剪切力的作用,其塑化度会超过70%,从而影响制品的性能,甚至热分解。PVC树脂也不能过迟塑化,这会造成生料,塑化不够,也会影响制品等的物理性能。设备不同,工艺不同,造成合适塑化程度的时间也不相同。所以要有适当的塑化时间。在特定的加工设备中,经过适当的塑化时间以后,其塑化程度相当于正常..在挤出机2/3处附近的塑化程度。

在..中其他组分不变的条件下,改变内外润滑剂的比例可以调控PVC混合物的塑化时间,使之达到特定设备加工工艺所要求的塑化时间及塑化程度。

内外润滑剂的比例确定后,按比例增减内外润滑剂添加量,即可适当地控制PVC树脂混合物的塑化扭矩。

润滑剂绝大多数都是常规的小分子化合物,添加量过多,势必影响制品的一些力学性能,所以润滑剂的加入量不宜过多,其添加量以能..正常生产为度。